Адрес производства:

213823, Могилевская обл., Бобруйский р-н г. Бобруйск, ул. Орловского 13

Наши услуги

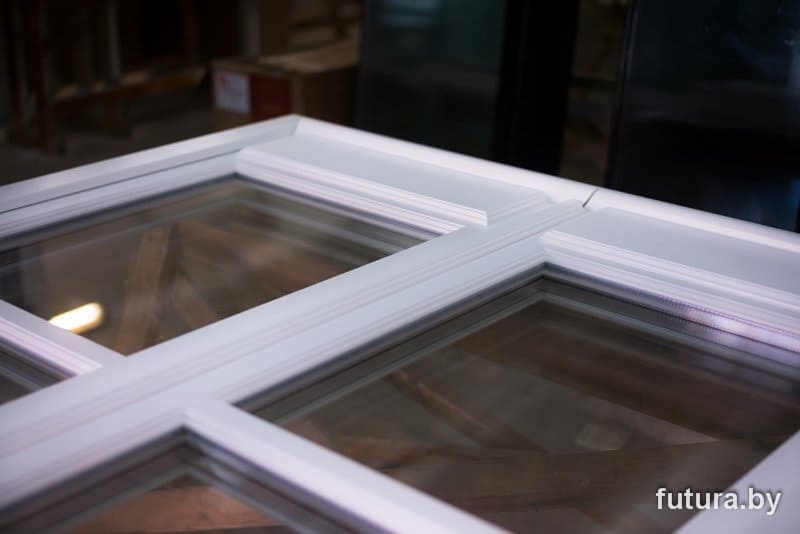

Компания «Футура» предоставляет услуги по изготовлению светопрозрачных деревянных конструкций. Мы предлагаем решения высокого качества из лиственницы, сосны, дуба, комбинаций алюминия и дерева. Стоимость продукции «Футура» выгодно отличается от стоимости аналогичных товаров у иностранных производителей. При этом применяется сырье высокого уровня, используются новейшие технологии, поэтому результат совершенно не уступает зарубежной продукции.

Главное преимущество нашего предложения – выгодная цена. Мы являемся производителем, а не дилером, изготавливаем светопрозрачные деревянные конструкции сами от начала до конца. Для покупателя это означает отсутствие лишних наценок – сотрудничать с производителями намного выгоднее, чем с посредниками. В ходе производства применяется качественное современное оборудование, окна комплектуются элитной фурнитурой. Отлажены поставки лиственницы, сосны, дуба из экологически чистых регионов.

Обратите внимание на нашу продукцию, закажите двери и окна из натуральной древесины с оптимальным соотношением цены и качества.

Этапы производства

1 этап изготовления дверей и окон – подготовка. Она предполагает тщательную проверку и сортировку сырья, поступившего на производство. Обязательно осуществляется контроль за уровнем влажности каждого элемента – он должен быть не более 10-12%. Если проигнорировать подготовительный отборочный этап, готовая продукция может получиться некачественной и деформироваться в процессе эксплуатации. Мы дорожим своей репутацией и ответственно подходим к выбору поставщиков сырья. Сертифицированная древесина безопасна для конечного потребителя, а также гарантирует высокое качество изделий.

2 этап – сортировка бруса по длине, если нужно, то по текстурам, цвету. Затем делается нарезка заготовок в размеры, выполняется торцовка согласно техкарте для раскроя. После завершения маркировочных работ заготовки направляются на дальнейшую обработку. Сортировочный этап очень важен – современные покупатели предъявляют к деревянным окнам высокие требования, дефектов быть не должно.

2 этап – сортировка бруса по длине, если нужно, то по текстурам, цвету. Затем делается нарезка заготовок в размеры, выполняется торцовка согласно техкарте для раскроя. После завершения маркировочных работ заготовки направляются на дальнейшую обработку. Сортировочный этап очень важен – современные покупатели предъявляют к деревянным окнам высокие требования, дефектов быть не должно.

3 этап изготовления изделий – калибровка бруса и его доведение до нужных параметров на фрезерном станке продольного типа. После каждого этапа материал осматривается на предмет наличия вскрывшихся естественных дефектов, древесина с дефектами не используется в производстве.

4 этап – изготовление оконных профилей с применением трехслойного клееного бруса, который был отобран ранее. Чтобы придать брусу форму, зарезать шипы, проушины, мы применяем оборудование с электронным высокоточным управлением. Деревообрабатывающий угловой центр позволяет выпускать до 100 квадратных метров готовых изделий в сутки, качество будет стабильным, точность изготовления высокая.

5 этап – сборка оконных конструкций. Особое внимание уделяется геометрии окна, плотности прилегания профилей, надежности соединений. Для сборки применяется гидравлическая вайма.

6 этап – шлифовка рам и створок. Работы производятся аккуратно, без спешки и в несколько этапов, поскольку от качества их выполнения будет зависеть конечный вид готовой конструкции.

7 этап – антисептическая обработка. После сборки изделие покрывают специальными растворами. Метод обработки – окунание в специальную ванну. За счет этого достигается глубокое, максимально равномерное проникновение специального препарата внутрь древесины. Завершают процесс сушка (примерно 4-6 часов), отшлифовывание ворса, который поднялся. Основной оттенок древесина приобретает после грунтовки – она тоже осуществляется с применением метода окунания. Затем конструкция снова просушивается, швы, шипованные торцы тщательно заделываются с применением защитных составов. Изделие внимательно осматривается на предмет наличия дефектов, снова шлифуется.

8 этап – нанесение финишного лакокрасочного покрытия. Для решения этой задачи мы используем распылительный пистолет. Толщина покрытия должна строго соответствовать толщине, рекомендованной производителем лака. Мы применяем материалы проверенных брендов и признанных лидеров в своем сегменте. Безопасные высокотехнологичные материалы надежно защищают обрабатываемые изделия весь срок эксплуатации, придают им изысканный, привлекательный вид. Перед нанесением краска обязательно прогревается до 40 градусов (можно немного меньше) – это улучшает ее растекание. Технологическая выдержка внутри сушильного тоннеля от 200 минут после нанесения каждого очередного защитного слоя способствует закреплению покрытия. Перед нанесением финишного покрытия поверхности аккуратно шлифуются с применением ручного инструмента.

9 этап – финальная сборка изделий. Устанавливается фурнитура на рамы и створки. Отдельно монтируются профили для отвода влаги в нижних частях рам, створок. Осуществляется установка стеклопакетов, уплотнителей. Для закрепления пакетов по периметру используют штапики. После этого зазоры между штапиком и стеклопакетом герметизируют с применением силикона более 4 мм в толщину. Если это будет необходимо, изделия можно будет укомплектовать дополнительными элементами. Готовые решения тщательно осматривают, после технической приемки перенаправляют на склад. Там их упаковывают и готовят к доставке на объект заказчика.

Для герметизации швов в готовых окнах мы используем силиконовый герметик. Силикон прост в применении, после установки длительное время сохраняет первоначальные качества. Другие его преимущества: стойкость к грибкам, воздействию атмосферных факторов, возможность применять при любых температурах воздуха, незначительная усадка. В широком диапазоне температур (во время эксплуатации) герметик не утрачивает первоначальную эластичность, а значит, сквозняков, сырости не будет. К краскам на основе воды, растворителям силикон устойчив. Система отвердения используется нейтральная, без запаха. Созданный по всем правилам слой герметика к истиранию не склонен.

Компания «Футура» производит широкий перечень светопрозрачных конструкций из дерева и алюминия. Производство максимально автоматизировано, вероятность брака сводится к минимуму. Мы добиваемся идеальных результатов.

Схема проезда

Видео